火電廠煙氣脫硫工藝分類更新日期:2019-09-22

a.干法:利用固態吸收劑、吸附劑或催化劑脫硫的方法。煙氣循環流化床脫硫工藝,是目前我國在中小型發電鍋爐上推廣的工藝。

b.半干法:采用液態吸收劑,利用煙氣的熱量,在脫硫反應的同時,蒸發吸收劑中的水分,使脫硫產物成為固態。

c.濕法:采用液態吸收劑吸收煙氣中的SO2。如濕式石灰石-石膏法等。在國內外,濕式石灰石-石膏法占濕法的80%,我國已將濕式石灰石-石膏法作為大容量機組(≥200MW)的電廠煙氣脫硫***先考慮的方法。

⑵.按脫硫產物劃分:主要是根據對吸收產物的處理劃分的。

a.拋棄法:在采用堿性漿液如石灰、石灰石等堿性漿液作吸收劑時,生成的是亞硫酸鹽和硫酸鹽,將這些產物拋棄。

b.回收法:將脫硫產物以可利用資源進行回收的方法。如回收石膏、SO2、稀硫酸、硫酸銨和硝酸銨。

⑶.按脫硫原理劃分:

a.吸收法

b.吸附法

c.催化轉化法

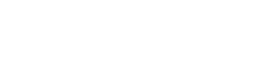

1.濕式石灰石-石膏法煙氣脫硫

濕式石灰石-石膏法是將石灰石粉制成漿液,在吸收裝置中將煙氣中的SO2脫除而副產石膏的方法。該方法是目前應用廣的一種煙氣脫硫(FGD)方法。脫硫率可達95%以上,運行可靠,技術為成熟,可適用于高、中、低硫煤。缺點是設備龐大,占地面積大,投資和運行費用高。

工藝系統簡介

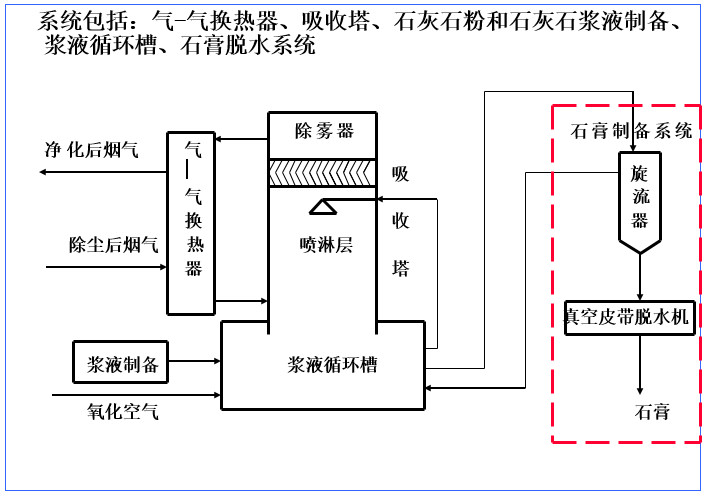

2.煙氣循環流化床脫硫技術

煙氣循環流化床脫硫技術是把固體流態化技術引入到煙氣脫硫工藝中的一項新技術,在20世紀80年代以后有了很大發展。

煙氣循環流化床是采用含濕量為3%~5%的石灰粉作為脫硫劑,在流化床中與高速流動的煙氣接觸完成脫硫。在流化床尾部除下來的吸收劑經增濕后循環使用。在鈣硫比為1.1~1.5的情況下,脫硫率可達80%~90%。

煙氣循環流化床工藝系統簡單,運行可靠,占地面積小,投資和運行費用低,無廢水排放,是一種較好的干法脫硫工藝。

煙氣循環流化床工藝系統簡單,運行可靠,占地面積小,投資和運行費用低,無廢水排放,是一種較好的干法脫硫工藝。

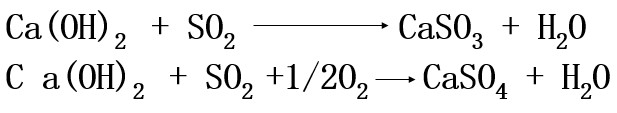

主要反應式

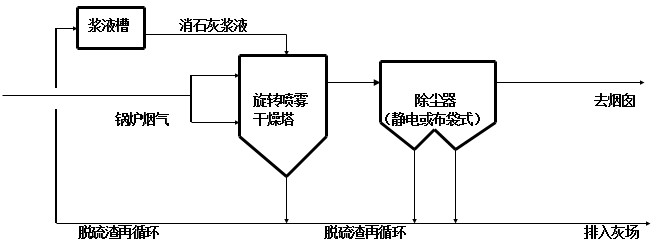

3.旋轉噴霧干燥法煙氣脫硫

稱半干法工藝,基本工藝路線是將石灰制成一定濃度的漿液供給脫硫塔,在脫硫塔中由高速旋轉(約10000轉/min左右)的噴霧裝置將漿液霧化成100μm以下的霧滴,同時與含SO2的熱煙氣接觸;在霧滴干燥的同時,完成對SO2的吸收。經除塵分離后煙氣排放,脫硫渣循環使用。

旋轉噴霧干燥法脫硫,工藝過程簡單,設備少,占地小,不需對脫硫產品進行二次處理,沒有廢水排放,脫硫后的煙氣不需二次加熱。該法適用于燃用中、低硫煤鍋爐的煙氣脫硫。

旋轉噴霧干燥法工藝流程示意圖

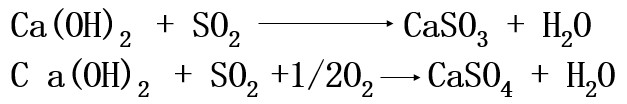

主要反應式

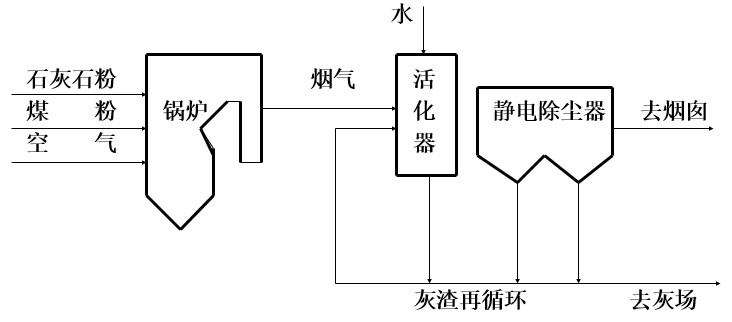

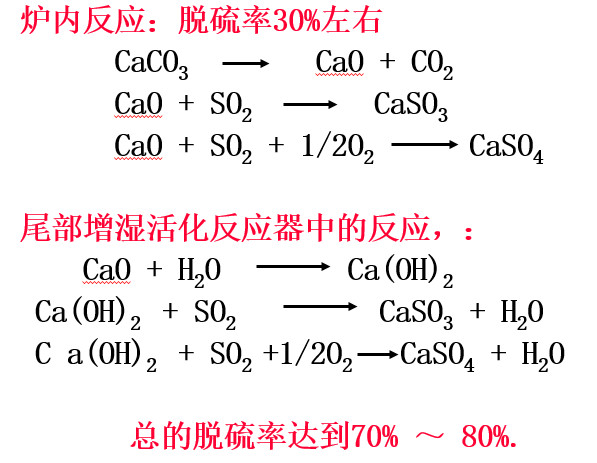

4.爐內噴鈣尾部增濕脫硫(LIFAC)技術

LIFAC脫硫工藝是在爐內噴鈣脫硫技術的基礎上,在尾部煙道加裝了增濕活化器,在活化器中,噴入的水霧與煙氣中的未反應的氧化鈣顆粒反應,生成活性更高的氫氧化鈣,對SO2進一步吸收,總脫硫率可達70%~80%。目前,芬蘭公司對裝置作了改進,采用吸收劑再循環,可使脫硫率接近90%。

LIFAC工藝適用于燃用中、低硫煤鍋爐,投資少,占地小,特別適用于老廠改造。沒有廢水排放,煙氣不需二次加熱,運行費用低。但脫硫率較低,鈣硫比高,吸收劑利用率低。

LIFAC法工藝流程示意圖

石灰石粉噴入950~1050℃的溫度區,以生成多孔的、比表面積大、反應活性高的CaO。

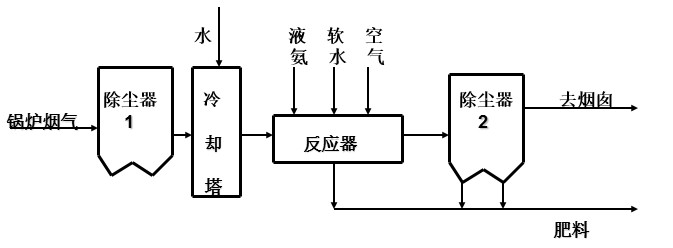

5.電子束法煙氣脫硫(EBA)技術

利用電子加速器產生的等離子體,氧化煙氣中的SO2和NOX,同時與噴入的水和氨反應,生成硫酸銨和硝酸銨,達到同時脫硫、脫氮的目的。

電子束脫硫技術的***點是反應速率快,在一個裝置內同時脫硫、脫氮,副產肥料,實現了廢物資源化,沒有廢水排放。該工藝適應性強。缺點是控制系統復雜,要求嚴格,能耗高。

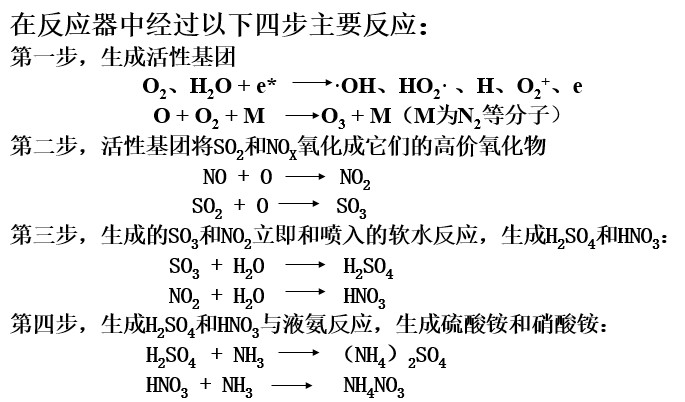

6.海水煙氣脫硫技術

海水煙氣脫硫是利用海水中固有的堿度( pH=8.2~8.3 )吸收中和煙氣中的SO2,吸收過SO2的海水,經海水恢復系統處理后排入大海。

上海水脫硫技術分為兩類,一類是用純海水作脫硫劑的技術,脫硫率一般在85%~90%,在世界上應用較多。另一類在海水中加入一定量的消石灰,脫硫率較高,但應用較少。

海水脫硫投資省、運行費用低。缺點是占地面積大,系統存在腐蝕問題。

我公司對火電廠的煙氣脫硫配套的閥門有豐富的經驗,如需配套煙氣脫硫閥門,請聯系我們15601629388

下面是我公司部份現場的使用案例